Welche Vorteile hat die modulare Bauweise

bei LNG-Dämmprojekten?

Die modulare Bauweise ist seit über einem Jahrhundert eine gängige Praxis für viele Arten von Projekten auf der ganzen Welt. In LNG-Projekten kommt der modulare Bau jedoch erst seit Kurzem zum Einsatz.

Modularisierung

Die modulare Bauweise ist seit über einem Jahrhundert eine gängige Praxis für viele Arten von Projekten auf der ganzen Welt. In LNG-Projekten kommt der modulare Bau jedoch erst seit Kurzem zum Einsatz. Traditionell wird bei einem LNG-Projekt dabei der „Steckbau“ auf der Hauptbaustelle angewendet und wird von einer großen, lokalen Belegschaft verrichtet. Alternativ kann ein modularer Bauansatz angewendet werden, bei dem für den Bau Module am Projektstandort verarbeitet werden, die bereits vorab an anderen Standorten vorgefertigt wurden. Auf diese Weise wird durch einen modularen Ansatz der Arbeitsaufwand am eigentlichen Projektstandort reduziert. Daher erweist sich der modulare Bau oft als eine praktikable, sichere, kostengünstige und umweltfreundliche Lösung für viele Arten von Projekten – auch in der LNG-Industrie.

Er ist zwar nicht für jedes Projekt geeignet, aber der modulare Bau hat sich selbst unter den Bedingungen der heutigen, sich schnell verändernden Wirtschaft als eine der vorteilhaftesten Lösungen erwiesen. Das ist vor allem auf die Umstrukturierung von Unternehmen und LNG-Projekten zurückzuführen, die auf Veränderungen der Erdgas- und Rohölpreise gefolgt ist. Aufgrund dieser wirtschaftlichen Veränderungen stehen bei vielen Großprojekten engere Zeitpläne und Budgets an der Tagesordnung. Für die erfolgreiche und effiziente Durchführung dieser Projekte muss daher eine praktikable Lösung gefunden werden. Hier kommt die Modularisierung ins Spiel. Durch sie kann das Projekt sicher und zeitplangetreu sowie mit einem günstigeren, effizienten und komfortablen Ansatz realisiert werden.

Die Vorteile der Modularisierung

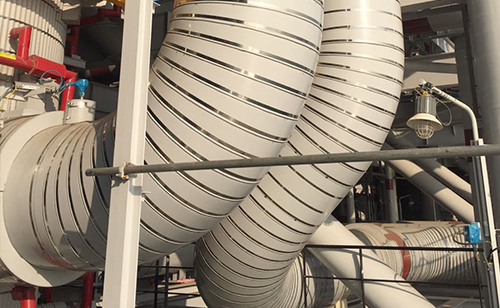

Das modulare Bauprinzip ist aus gutem Grund sowohl für Standorte auf dem Land als auch für Standorte auf See eine beliebte Wahl. Die Modularisierung umfasst alle Bauaspekte – von der Stahlkonstruktion über Rohrleitungen und Geräte, Elektroanlagen, Dämmanlagen bis hin zu den Metallverkleidungen. Dies erfordert zwar ein wenig Planung und Koordination, um sicherzustellen, dass dieser Vorfertigungsprozess für ein bestimmtes LNG-Projekt an einem bestimmten Standort funktioniert, aber die Modularisierung verkürzt in der Regel die Arbeitszeit vor Ort, was die Arbeitskosten senkt. Sie erhöht außerdem die Sicherheit, verursacht geringere Umweltbelastungen, bietet eine höhere Effizienz an abgelegenen Orten und bei rauen Wetterlagen und verbessert die Bauausführung. Durch diese leicht zu erkennenden Vorteile, und da eine Reihe von Projekten in jüngster Zeit Erfolge damit gezeigt hat, gewinnt die Modularisierung weltweit an Popularität und viele weitere LNG-Projekte beginnen, sie als branchenerprobten Ansatz zu nutzen.

Effizienter Transport und Aufbau

Dank der heutigen Technologien, insbesondere effektiver Transportmöglichkeiten und Hebezeuge, ist der modulare Bau zu einer wirtschaftlichen und effizienten Lösung für LNG-Projekte geworden. Bei der Modularisierung werden nicht, wie traditionell üblich, viele Arbeiter auf einer Hauptbaustelle eingesetzt. Durch diesen Ansatz muss weniger Arbeit am Hauptstandort geleistet werden, und die Vorfertigung und Vormontage kann an anderer Stelle erfolgen, was Platz, Zeit und Geld spart.

Nach Fertigstellung können diese vorgefertigten Module, in der Regel per Schiff, Binnenschiff und über Land, zum Hauptprojektstandort transportiert und dort installiert werden.

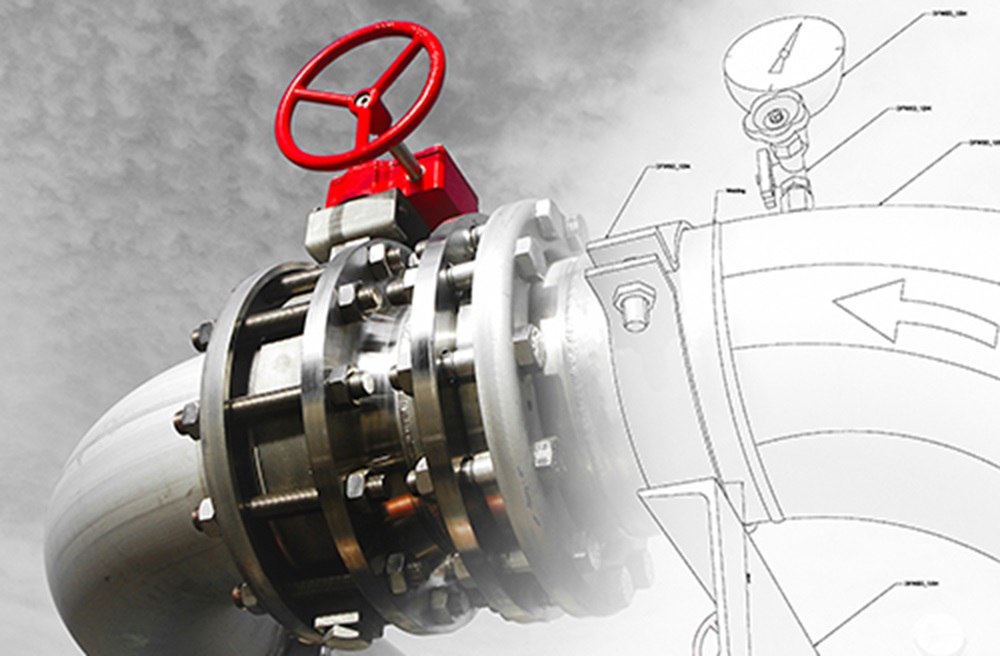

Der Transport per Schiff über offene Gewässer ist eine große Herausforderung. Die Module werden während des Transports Regen-, Salz- und Kondenswasser ausgesetzt und es kann vor der Inbetriebnahme der Module zu Korrosion unter der Dämmung (CUI) kommen.

Sicherheit

Die Baustellensicherheit bei LNG-Projekten ist und bleibt ein wesentlicher Faktor für den Einsatz eines Systems, insbesondere beim Bau vor Ort. Der Modularisierungsansatz verringert Gefahrenquellen vor Ort, da Bauarbeiten am Hauptstandort den täglichen und manchmal gefährlichen Betrieb stören können oder Arbeiter darin verwickelt werden können. Dadurch sinkt das Risiko, dass ein Arbeiter auf der Baustelle schwer verletzt wird, den täglichen Betrieb stört oder den Zeitplan anderer Bereiche der Baustelle durcheinanderbringt.

Ein weiterer entscheidender Sicherheitsfaktor in LNG-Anlagen sowie auf den modularen Baustellen und an Bord der Modultransportschiffe auf dem Weg zum Hauptprojektstandort ist der Brandschutz.

Geringerer Arbeitsaufwand

Insgesamt erfordert das modulare Baumodell weniger Arbeit, so dass die Standorte nicht so viele Arbeiter einstellen und entschädigen müssen, um ein Projekt abzuschließen. Dies kann besonders in Gebieten mit begrenzter Verfügbarkeit von Arbeitskräften, was die Einstellung schwierig macht, von Vorteil sein. Eines der Hauptargumente für den Einsatz des Bauprinzips ist die Effektivität an Standorten mit sehr niedrigen oder hohen Temperaturen.

An manchen Standorten kann es schwierig sein, ein Team von qualifizierten Fachleuten zusammenzustellen, die bereit sind, unter extremen Wetterbedingungen in einem abgelegenen Gebiet gegen ein angemessenes Gehalt zu arbeiten. Glücklicherweise erfordert die Modularisierung weniger Zeit und Arbeitskräfte, wenn die Arbeit auf mehrere Standorte verteilt wird; so können Projekte in kälteren und feuchteren Klimazonen rechtzeitig abgeschlossen und das Projektbudget eingehalten werden. In diesem Sinne können Unternehmen, die Probleme haben, genügend qualifizierte und bezahlbare Arbeitskräfte für einen tropischen oder arktischen Standort einzustellen, eine Modularisierung für zukünftige Projekte in Betracht ziehen.

Reduzierte Gesamtkosten

Insgesamt ist die modulare Bauweise kostengünstiger als ein herkömmliches Baustellenprojekt. Neben dem insgesamt geringeren Personaleinsatz zeigt sich der wirtschaftliche Nutzen der Modularisierung darin, dass das Projekt nicht nur an einem Hauptstandort, sondern in mehreren Teilen an unterschiedlichen Standorten abgeschlossen wird. Diese Methode kann unnötige Kosten senken und das Risiko von sicherheitsrelevanten Unfällen und nötige Reparaturen reduzieren.

Sind die Module erstmal an der Hauptbaustelle, stellt man fest, dass der Vorgang weniger aufwendig ist als wenn die Montage vollständig an einem Ort erfolgen würde. Zum einen beanspruchen die Module am Hauptstandort nicht so viel Platz, was bedeutet, dass sie gelagert und beiseite gelegt werden können, bis sie gebraucht werden. Da die Module weniger Lagerplatz beanspruchen, können mehr Arbeiten zeitnah erledigt werden. Zum anderen sind die Module einfach zu bewegen und schnell zu installieren, was für den Bauprozess, das Budget, den Zeitrahmen und die Standards eine wichtige Rolle spielt.

Konklusion

Der modulare Aufbau in der LNG-Industrie hat sich als praktikable, sichere, kostengünstige und umweltfreundliche Lösung erwiesen. Es sorgt für effizienteren Transport und Bau sowie für mehr Sicherheit auf der Baustelle. Es erfordert jedoch auch weniger Arbeit und kann die Gesamtkosten des Projekts senken.

FOAMGLAS®-Schaumglasisolierung wurde weltweit bei den meisten modularen LNG-Bauprojekten eingesetzt. Der Hauptgrund dafür ist, dass wir die einzigartige Mischung aus physikalischen und isolierenden Eigenschaften unseres Materials mit langjähriger Erfahrung in LNG-Modulkonstruktionen auf der ganzen Welt kombinieren.