Fattori chiave che influenzano la scelta dei materiali negli impianti di GNL

La recente impennata nella domanda di energia, e in particolare di energia pulita, ha catalizzato una serie di eventi positivi per le aziende specializzate nella produzione, lavorazione e installazione di sistemi per la coibentazione ad alte prestazioni in ambito industriale. La grande richiesta di materiali isolanti necessari a proteggere i grandi investimenti in questi impianti si è dimostrata feconda.

La demanda di energia pulita

La recente impennata nella domanda di energia, e in particolare di energia pulita, ha catalizzato una serie di eventi positivi per le aziende specializzate nella produzione, lavorazione e installazione di sistemi per la coibentazione ad alte prestazioni in ambito industriale. La grande richiesta di materiali isolanti necessari a proteggere i grandi investimenti in questi impianti si è dimostrata feconda.

Quando si tratta di prestazioni delle coibentazioni industriali, i due principali nemici sono l'umidità (in forma liquida o gassosa) e gli incendi. Entrambi sono preminenti nella progettazione degli impianti che trattano il gas naturale liquefatto (GNL). Queste problematiche devono essere prese in considerazione in aggiunta agli aspetti relativi all'ingegneria dei materiali ma, se non altro, possono essere integrate nell'elaborazione di soluzioni.

la resistenza alla diffusione del vapore

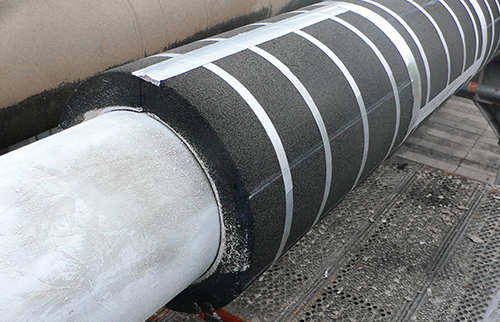

Poiché moltissimi impianti si trovano in località caratterizzate da climi caldi e umidi, è prevedibile che la resistenza alla diffusione del vapore sia un fattore di importanza fondamentale. Con condizioni di progetto di questo genere, la permeabilità al vapore può risultare eccessiva. In alcuni casi, la tubazione o il recipiente operano in modo continuativo a temperature prossime a -168 °C, mentre l'ambiente raggiunge o supera i 32 °C con un'umidità relativa del 90%. A queste condizioni, la probabilità che l'umidità penetri nel materiale isolante è massima. Poiché l'umidità si forma naturalmente passando dal caldo al freddo, è chiaro che le scelte relative a materiale e installazione possono decretare il successo o il fallimento di un sistema.

RISCHI DI INCENDIO

Il GNL è una miscela di idrocarburi a basso peso molecolare. L'esatta composizione può variare, ma il GNL è costituito prevalentemente da metano con quantità minori di etano, propano, butano e azoto. Ovviamente, il GNL presenta un potenziale pirologico significativo. Il rischio di incendio può essere ridotto scegliendo materiali adeguati e installandoli correttamente. Spesso esistono requisiti antincendio essenziali per valutare se un dato sistema di coibentazione può essere preso in considerazione per l'uso negli impianti di GNL.

ALTRI FATTORI CHE INTERESSANO LA SELEZIONE DEI MATERIALI

- Stabilità dimensionale. Temperature di esercizio basse o criogeniche possono causare la modifica delle dimensioni portando alla deformazione del materiale isolante sulle tubazioni e creando spazi vuoti. Insieme all'elevata umidità relativa, questo fenomeno può favorire l'ingresso dell'umidità che, a sua volta, porta all'accumulo di ghiaccio. In questi casi, le riparazioni possono risultare molto costose.

- Resistenza alla compressione. La costruzione e la manutenzione delle strutture di supporto per le tubazioni di GNL richiedono che gli operatori lavorino sulla coibentazione e vicino ad essa. Gli eventuali danni meccanici sono evitati impiegando materiali isolanti con elevati livelli di resistenza alla compressione, in grado di assorbire carichi concentrati e urti. Inoltre, un'elevata resistenza alla compressione è richiesta per i supporti delle tubazioni, dato che in questi punti i carichi possono danneggiare la coibentazione.

- Combustibilità. Spesso un ulteriore aspetto da considerare nel sistema è la protezione antincendio. In tali casi si rende necessario l'uso di materiali resistenti al fuoco, di solito rivestimenti e bordature in acciaio inossidabile. Queste informazioni sono critiche per la selezione di materiali idonei.

- Scelta degli accessori. Anche la scelta dei materiali accessori a completamento della coibentazione è di importanza fondamentale. Poiché l'applicazione è critica e ha costi elevati, gli accessori idonei non possono essere selezionati in modo affrettato. I dati di laboratorio non bastano. È altamente consigliabile procedere a prove approfondite e alla valutazione delle precedenti prestazioni documentate in relazione alla coibentazione specificata.

- Scelta del fabbricante della coibentazione. Nella messa in opera delle coibentazioni per applicazioni a temperature basse e criogeniche, la cura per i dettagli non dovrebbe mai essere sottovalutata. Per il successo del progetto sono necessarie una grande attenzione alle dimensioni, in particolare per ridurre al minimo i tagli perpendicolari alle tubazioni attraverso l'intero spessore del materiale isolante, e la perfetta sigillatura dei punti di giunzione. È consigliabile che il fabbricante dimostri un'adeguata esperienza nelle applicazioni a basse temperature e, in particolare, in quelle a temperature criogeniche prima dell'affidamento dell'incarico. Poiché questi progetti tendono a essere molto ampi, anche la capacità del fabbricante di approvvigionare i materiali e convertirli in sistemi coibentanti di elevata qualità è un aspetto importante.

- Scelta dell'appaltatore. Sul mercato sono presenti contractor con grandi competenze e un'adeguata familiarità con le tecniche di coibentazione per le applicazioni a temperature basse e criogeniche. In queste aziende, operatori e responsabili sono selezionati in funzione della loro capacità di produrre risultati in applicazioni critiche, proprio come il GNL. L'elenco dei potenziali appaltatori all'altezza del compito sarà piuttosto breve, ma il candidato vincente deve comunque distinguersi per le sue competenze. La presentazione di progetti passati e la lista delle referenze dovrebbero costituire il requisito minimo per la qualificazione preliminare degli appaltatori.